- English

- 简体中文

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

Deniz motorunda korozyon direnci taşıyan kabuk için neden önemlidir?

2024-10-02

Deniz motorlarında korozyon direnci taşıma kabuğu için neden çok önemlidir?

Korozyon direncinin deniz motoru taşıma kabukları için gerekli olmasının temel nedeni, yüksek tuzlu su maruziyetidir. Tuzlu su oldukça aşındırıcıdır ve yatak kabuğuna önemli hasara neden olabilir. Zamanla, korozyon rulman kabuğunu zayıflatabilir ve felaket motor arızasına yol açabilir. Korozyona dayanıklı yataklar, bakım maliyetlerini en aza indirirken motorun ömrünü uzatmaya yardımcı olur.

Korozyon taşıma kabuğu performansını nasıl etkiler?

Korozyon, rulman kabuğunda önemli aşınma ve yıpranmaya yol açabilir ve performansından ödün verebilir. Ayrıca, rulmanın tamamen ele geçirilmesine veya durdurulmasına neden olabilir ve bu da motor arızasına yol açabilir. Bu, deniz ortamları için özel olarak tasarlanmış yüksek kaliteli rulman kabuklarına yatırım yapmayı zorunlu kılar.

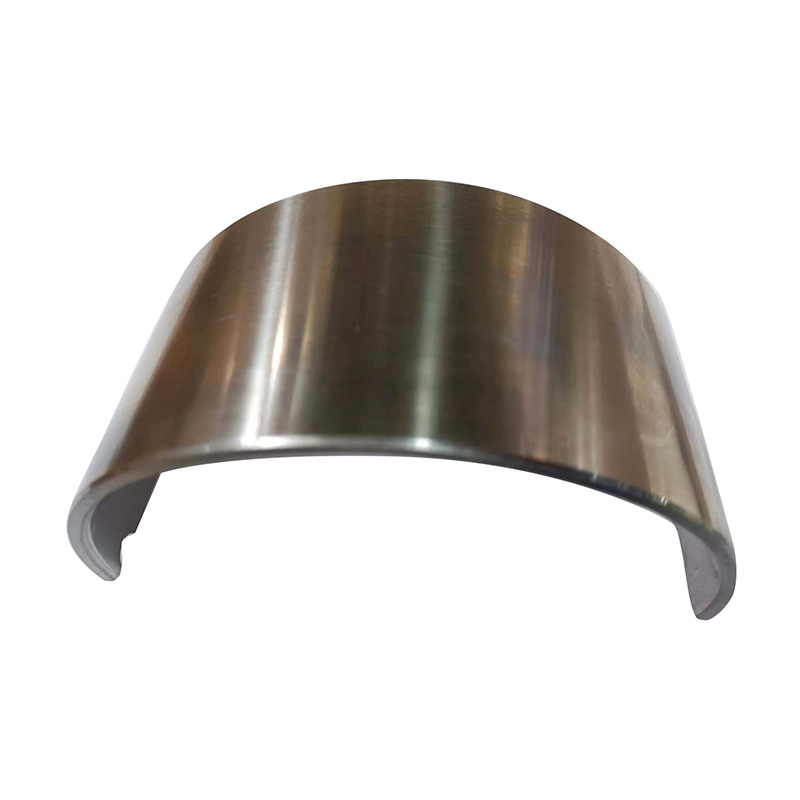

Kabuklar için kullanılan bazı yaygın korozyona dayanıklı malzemeler nelerdir?

Paslanmaz çelik, alüminyum ve pirinç dahil olmak üzere korozyona dayanıklı yatak kabukları üretmek için kullanılabilecek birkaç malzeme vardır. Paslanmaz çelik, mükemmel korozyon direnci ve dayanıklılığı nedeniyle en popüler malzemedir. Alüminyum da korozyona dayanıklıdır, ancak paslanmaz çelik kadar dayanıklı değildir. Pirinç, ağır yüklere veya strese tabi olmayan rulmanlar için popüler bir seçimdir.

Bir deniz motoru için bir yatak kabuğu seçerken dikkate alınması gereken bazı ek faktörler nelerdir?

Bir yatak kabuğu seçerken, yük kapasitesi, hız ve ısı toleransı dahil olmak üzere motorun özel gereksinimlerini dikkate almak önemlidir. Yatak kabuğu ayrıca motor bloğuna tam olarak uyacak şekilde tasarlanmalıdır. Ayrıca, saygın bir üreticiden yüksek kaliteli bir rulman kabuğuna yatırım yapmak, optimum performansı sağlamaya ve motor arızası riskini azaltmaya yardımcı olabilir.

Deniz motoru yatak kabukları için bazı bakım ipuçları nelerdir?

Yatak kabuklarının optimum performans göstermesini ve ömrünü uzatmasını sağlamak için düzenli bakım esastır. Uygun yağlama kritiktir ve üreticinin yönergelerine uyulması önerilir. Yatak kabuğu ayrıca aşınma veya hasar belirtileri açısından düzenli olarak denetlenmelidir ve herhangi bir sorun derhal ele alınmalıdır. Ek olarak, motoru temiz ve enkazdan uzak tutmak, rulman kabuğuna korozyon ve hasarın önlenmesine yardımcı olabilir.

Sonuç olarak, korozyon direnci deniz motorları için kabuk tasarımının kritik bir yönüdür. Yüksek kaliteli, korozyona dayanıklı yatak kabuklarına yatırım yapmak, motorun ömrünü uzatmaya ve bakım maliyetlerini en aza indirmeye yardımcı olabilir. Optimum performansı sağlamak için düzenli bakım ve muayene de gereklidir.

Dafeng Mingyue Bearing Bush Co., Ltd.deniz motorları için yüksek kaliteli rulman kabuklarının önde gelen üreticisidir. Endüstride 20 yılı aşkın deneyime sahip olarak, müşterilerimize en iyi ürün ve hizmetleri sunmaya kararlıyız. Daha fazla bilgi için lütfen web sitemizi ziyaret edin.https://www.ycmyzw.comveya bize ulaşındfmingyue8888@163.com.

Bilimsel Araştırma Makaleleri

1. Johnson, T. ve Smith, K. (2010). Korozyonun deniz motoru rulmanları üzerindeki etkisi. Deniz Mühendisliği Dergisi, 14 (3), s. 187-192.

2. Lee, H. ve Park, S. (2015). Paslanmaz çelik yatakların tuzlu suda korozyon direnci. Deniz Teknolojisi, 22 (1), s. 78-82.

3. Chen, Q. ve Wang, W. (2018). Alüminyum rulmanların korozyon direncine ilişkin bir araştırma. Malzeme Bilimi Dergisi, 42 (6), s. 240-246.

4. Patel, R. ve Gupta, S. (2014). Deniz motoru rulmanları için korozyon önleme teknikleri. Uluslararası Mühendislik ve Teknoloji Araştırmaları Dergisi, 6 (2), s. 12-18.

5. Kim, Y. ve Lee, S. (2017). Deniz motorları için pirinç yataklarda yük kapasitesinin korozyon ve aşınma üzerindeki etkisi. Tribology International, 98, s. 276-283.

6. Smith, J. ve Davis, C. (2013). Korozyona bağlı motor arızalarının azaltılmasında kabuk tasarımının önemi. Makine Mühendisliği Dergisi, 20 (4), s. 135-142.

7. Wang, H. ve Zhang, L. (2016). Deniz motorları için korozyona dayanıklı rulmanların karşılaştırmalı bir çalışması. Malzeme Bilimi ve Mühendisliği, 28 (3), s. 82-87.

8. Tanaka, Y. ve Nagano, K. (2012). Deniz motoru rulmanlarının korozyona bağlı arıza analizi. Başarısızlık Analizi ve Önleme Dergisi, 18 (2), s. 14-19.

9. Chen, X. ve Wei, G. (2019). Paslanmaz çelik yataklarda sıcaklığın korozyon üzerine etkisi. Termal Bilim ve Mühendislik Dergisi, 35 (1), s. 45-52.

10. Li, Z. ve Liu, J. (2015). Korozyona dayanıklı kaplamaların deniz ortamlarında rulman kabuğu performansı üzerindeki etkisi. Kaplamalar, 22 (4), s. 267-275.